Direct Collet tool holders-DC

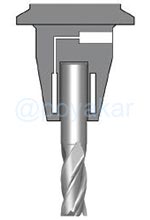

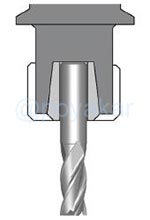

این نوع نگهدارهی ابزار، بهبود یافتهی مکانیزم فشنگی معمولی (با مهره) است. با این تفاوت که مهره سفت کننده حذف شده و فشنگی (کولت) با کمک یک پیچ مرکزی و از پشت به داخل سوراخ مخروطی داخلی ابزارگیر کشیده شده و در محل خود سفت می شود (شکل ۱). از این طریق ضمن حفظ مزایای ابزارگیری با کمک فشنگی (گرفتن بازه وسیعی از ابزارها با کمک یک مخروط ابزارگیر و قیمت مناسبتر نسبت به روشهای مشابه)، با اعمال نیروی گیرش هم مرکز با محور دوران ابزار و حذف مهره که خود عامل عدم بالانس بودن است، خطای لنگی دورانی (run-out) به نحو قابل ملاحظه ای کاهش پیدا میکند. این بهبود در استفاده از ابزارها با دورهای بالاتر به وضوح مشهود خواهد بود.

به طور کلی از فشنگی بدون مهره برای کاربردهای سرعت بالا و دقت بالا استفاده می گردد.

در جدول زیر تصویر شماتیک نوع عملکرد این مکانیزم با دیگر ابزارگیرهای مرسوم ترسیم شده است.

| Shrink fit | Weldon | Hydraulic | DC | Collet |

| حرارتی | ولدون | هیدرولیکی | فشنگی بدون مهره | فشنگی با مهره |

|

|

|

|

|

جدول ۱: انواع نگهدارنده های ابزار

جایگاه کاربرد ابزار یکی از نکاتی است که هنگام انتخاب و استفاده از آن بایستی مد نظر قرار گیرد. از این رو برخی ویژگیهای فشنگی بدون مهره با ابزارگیرهای مرسوم و مشابه، مقایسه شده است (جدول ۲).

| ویژگیها | Shrink fit | Weldon | Hydraulic | SDC | Collet |

| حرارتی | ولدون | هیدرولیکی | فشنگی

بدون مهره |

فشنگی

با مهره |

|

| لنگی دورانی (mm) | ۰٫۰۰۴ | ۰٫۰۱ | ۰٫۰۰۵ | ۰٫۰۰۵ | ۰٫۰۲۵ |

| صلبیت | عالی | خیلی خوب | متوسط | خوب | خوب |

| بالانس بودن | عالی | متوسط * | متوسط * | خوب – عالی | متوسط |

| سهولت باز و بستن | متوسط | عالی | خوب | خوب | خوب |

| دوام | متوسط | عالی | خوب | خوب | خوب |

| قیمت | خیلی زیاد | معمولی | نسبتا زیاد | زیاد | معمولی |

جدول ۲: مقایسه ویژگی های انواع ابزارگیر های مختلف

* ساختار طراحی مکانیزم گرفتن، ذاتا غیر بالانس است ولی در ساخت ابزار می توان این بالانس نبودن را تا حدی اصلاح کرد.

مزیت گرفتن ابزار با فشنگی (با یا بدون مهره) نسبت به روشهای دیگر بازه وسیع ابزار قابل گرفتن است، در حالیکه در روشهای دیگر برای هر قطر ابزار نیاز به یک ابزارگیر دنباله مخروط خاص وجود دارد، در فشنگی تنها یک مخروط نیاز است و تنها فشنگی ها جابجا می شوند که هزینه بسیار کمتری نسبت به دیگر روشها دارد.

با توجه به بهبود قابل توجه لنگی دورانی در فشنگی بدون مهره (DC) و مزیت بازه وسیع گرفتن ابزار، این مکانیزم ابزارگیر به عنوان رقیب جدی ابزارگیرهای حرارتی و به ویژه هیدرولیکی مطرح شده است. البته در کاربردهای قالبسازی و در صورت تامین هزینه های اولیه، مکانیزم حرارتی کماکان عملکرد بهتری نسبت به این مکانیزم دارد ولی در کاربردهای قطعه سازی رقابت بین این دو روش نزدیکتر شده است. لازم به یادآوری است که مکانیزم حرارتی در مقایسه با دیگر مکانیزمها، قادر به گرفتن قلاویز نیست.

گاهی اوقات زمانی که ارتعاشات ماشینکاری بالاست ابزارگیر هیدرولیک به واسطه خاصیت میراکنندگی سیال موجود در آن، می تواند مفید بوده و فرآیند را بهبود بخشد.

هر چند در بازار ایران انگشتیها به مدت طولانی مورد استفاده قرار می گیرند و برای آنها عمر تعریف نمیشود؛ ولیکن در کشورهای صنعتی توصیه میشود فشنگی ها حتی در صورت ظاهر سالم هر دو سال یکبار تعویض گردند چرا که فنریت آنها همانند روز اول نخواهد بود و خطر شکستن حین کار وجود دارد. در مورد ابزارگیرهای حرارتی هم وضع به همین منوال است. ماده پس از مدت زمانی گرم و سرد کردن خاصیت اولیه خود را از دست میدهد و بایستی ابزارگیر تعویض گردد. با این تفاوت که در نوع فشنگی بدون مهره (DC) فقط خود فشنگی عوض می شود نه مخروط ابزار و از این طریق هزینه نگهداری کاهش می یابد.

برای ماشینکاری حفرههای عمیق فشنگی معمولی و پس از آن نوع هیدرولیک کاربری کمتری دارند و در مقابل فشنگی بدون مهره و حرارتی برتری آشکاری نسبت به دیگر انواع ابزارگیرها دارند.

در انگشتیهای کوچک از قطر ۱ تا ۴ دنباله ابزار معمولا ۴ میلیمتر و از قطر ۴ تا ۶ معمولا ۶ میلیمتر می باشد. هر چند که دنباله با قطر ۶ میلیمتر برای ابزارهای ۱ تا ۴ نیز نسبتا مرسوم است. لذا در استفاده از انگشتیهای با قطر کم، ابزارگیرهای ولدون،حرارتی و هیدرولیک ضعف کمتری نسبت به فشنگیها دارند از این جهت که برای هر انگشتی نیاز به یک دنباله مخروطی ابزار جداگانه نیست.

English

English